РЖД не тормозят и отстреливаются из пневматики. Градообразующее предприятие из Нижегородской области обеспечит железные дороги российскими тормозными механизмами

Тормоза для отечественных электропоездов «Иволга» и «Ласточка» (кстати, последняя, как стало известно Vgudok, скоро поменяет своё название) будут полностью импортозамещены. За производство собственных механизмов отвечает предприятие «Транспневматика» из города Первомайск, в планах которого выпускать в год по 2,1 тыс. комплектов систем дисковых тормозов для «Иволги 3.0» и 1,8 тыс. комплектов для электропоезда с рабочим названием «Восток» (замена «Ласточке») и, собственно, самой «Ласточки».

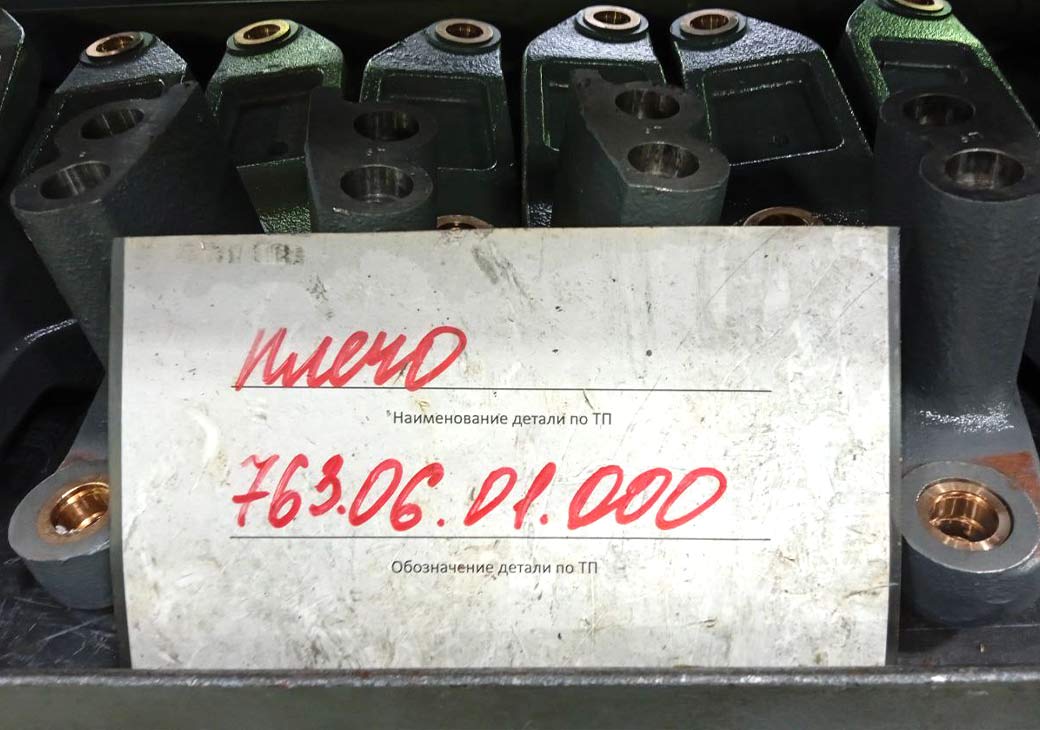

Комплекты будут использоваться для установки на ПС непосредственно на заводе, а также для гарантийного, сервисного, ремонтного обслуживания уже используемого подвижного состава. На производстве, призванном обеспечить отрасль качественными тормозами, побывал корреспондент vgudok.com.

«Транспневматика» — градообразующее предприятие, каждый третий горожанин работает именно на производстве комплектующих ПС для сети РЖД.

«Мы относимся к разряду монотерриторий, которые зависят от одного предприятия. Да, есть у нас и лесозаготовка, и лесопереработка, есть и сельское хозяйство, но понятно, что у ЖД-производства, как у работодателя, конкурентов просто нет», — рассказала vgudok.com глава местного самоуправления городского округа город Первомайск Елена Лебедева:

«Здесь работают не только мужчины, но и женщины. Не учитывая литейное производство, есть большое количество видов работ, которые могут выполнять женские руки. Компания постоянно совершенствуют своё производство, они облегчают труд и обеспечивают замену целых участков работ с большого количества сотрудников на одного-двух обслуживающих.

Поэтому женская половина здесь присутствует. На «Транспневматике» работает более 3500 человек. В каждой семье кто-то тут да работает: мама, папа, либо оба родителя».

Сам по себе завод — это огороженное пространство, что логично: производство требует, чтобы лишних людей не было. Есть несколько цехов, каждый из которых занят своим конкретным делом. Кто-то льёт металл, кто-то изготавливает из него детали.

«В 2006 году мы начали разработки. Сейчас ведём работу над системой дискового тормоза для высокоскоростного поезда «Сапсан», находимся на стадии становления.

Наши диски прошли миллион километров в Москве, на центральном кольце.

Используем для производства чугун СЧ, то есть серый высокопрочный чугун. Это чугун с монокулярным графитом. Плюс есть небольшой объём выпуска стального литья», — рассказал нам директор по развитию АО «Транспневматика» Николай Шарин.

Тормозную систему, которую производят на первомайском предприятии, будут поставлять на электропоезда серии ЭС104. По сути, это импортозамещённый аналог «Ласточки», которая в скором времени поменяет своё имя и станет электропоездом «Восток». Эти же механизмы будут использовать на «Иволгах 3.0» — они выйдут на новые линии Московских центральных диаметров МЦД-3 и МЦД-4.

СПРАВКА. Объём инвестиций в новое оборудование составил 572 млн рублей, из которых 199 млн в виде льготных займов выделил федеральный Фонд развития промышленности (ФРП), а 30 млн добавил региональный ФРП.

Цены на продукцию «Транспневматики» дешевле, чем у аналогов на рынке, в том числе зарубежных. Сделано это за счёт того, что производство полностью локализовано.

«Порядка 80% материалов для производства находятся на предприятии. Единственное, что мы не делаем, это резина и стальные отливки, всё остальное на чугуне. Тормозной блок может работать длительное время, а диск, если износился, надо менять. Есть определённый диапазон.

Выпуск дисков увеличивается по сравнению с выпуском блоков. На этот год заказ дисков в два раза больше, чем заказ блоков.

Мы испытали свои дисковые тормоза на скорости свыше 250 километров в час.

Они испытание выдержали, всё чудесно. Диск этот мы планируем ставить на «Сапсан», но это по заявлению потребителя, компании «ВСМ-Сервис», которая переняла права у «Siemens», — рассказал Николай Шарин.

Конструкторы «Транспневматики» разработали тормозной блок, осевые и колёсные тормозные диски, предназначенные для установки на вагоны электропоездов с конструкционной скоростью более 140 км/ч. Система и её основные части могут эксплуатироваться при температуре от -50°С до +45°С. Отпахать такой механизм может, при условии своевременного выполнения технического обслуживания, 40 лет со дня ввода в эксплуатацию.

С момента создания новых систем дискового тормоза было использовано семь собственных запатентованных технических решений компании. Более 80% комплектующих конечного изделия производится на самом предприятии, 20% закупают уже точечно у отечественных производителей. Как итог, локализация производства доведена до 100%.

«При поддержке Фонда развития промышленности «Транспневматика» ранее наладила серийный выпуск систем дискового тормоза для отечественных электропоездов нескольких моделей, электровозов и пассажирских вагонов локомотивной тяги, заместив импортные аналоги.

В настоящее время на российскую железнодорожную сеть выходят пассажирские вагоны разных типов.

Производство систем дискового тормоза для таких вагонов мы планируем запустить уже во втором квартале 2023 года», — рассказал vgudok.com генеральный директор АО «Транспневматика» Владимир Батенков.

Разработанная система дискового тормоза предназначена для установки на пассажирские вагоны проекта «2018» и двухэтажные пассажирские вагоны проекта «2020» со скоростями движения до 200 км/ч включительно. Их производит заёмщик федерального ФРП — Тверской вагоностроительный завод (ТВЗ).

Новые системы «Транспневматики» планирует поставлять не только производителю пассажирских вагонов локомотивной тяги ТВЗ, но и «Федеральной пассажирской компании» (ФПК, «дочка» РЖД).

Мощность производства для обеспечения потребностей ТВЗ и ФПК составит 1400 шт. тормозных блоков и 3 800 шт. осевых тормозных дисков в год, что поможет обеспечить ежегодно системами дискового тормоза до 175 вагонов.

Больше лёгкого чтива для тяжёлых будней ищите в нашем разделе LIGHT и в Telegram-канале @Vgudok

текст и фото Максим Ярошевский